Квашеная капуста — продукт, который давно завоевал любовь потребителей благодаря своим вкусовым качествам и пользе для здоровья. Однако для производителей этот продукт представляет собой настоящий вызов. Его сложная структура, изменчивые свойства и особенности обработки требуют особого подхода к автоматизации фасовки. Мы предлагает своим клиентам инновационные решения, которые не только упрощают процесс производства, но и повышают его эффективность.

Сложность продукта: почему квашеная капуста требует особого подхода

Капуста — это продукт, который может быть квашеным, соленым, маринованным, используется в составе различных салатов. Свойства готового квашеного продукта сильно зависят от сорта капусты, времени года и технологии приготовления. Она может быть более жесткой или мягкой, иметь более длинную или короткую нарезку, что напрямую влияет на процесс фасовки.

Квашеная капуста склонна к застреваниям в процессе дозирования. Это делает автоматизацию фасовки особенно сложной задачей, требующей не только высокоточной техники, но и глубокого понимания особенностей продукта.

Запросы клиентов: решения для их реализации от Сигнал-Пак

Многие производители квашеной капусты до сих пор используют ручную фасовку, следствием этого являются низкая производительность, высокие затраты на персонал и низкая санитарная безопасность. Компании, уже перешедшие на автоматизированное оборудование, сталкиваются с проблемами точности.

Наши партнеры отмечают, что именно точность дозы является их главным запросом.

«Если долив жидкости - это не проблема, то с сухой частью продукта возникают сложности», — отмечают они.

Мы предлагаем решения, которые не только устраняют эти проблемы, но и повышают общую эффективность производства.

Уникальные дозаторы для квашеной капусты: бережная фасовка без компромиссов. Запатентовано.

Уникальные дозаторы для квашеной капусты: бережная фасовка без компромиссов. Запатентовано.На рынке существует немного решений для дозирования квашеной капусты, основное из них основано на принципе выдавливания дозы продукта поршнем. Такой подход не обеспечивает постоянную высокую точность.

Компания «Сигнал-Пак» разработала и запатентовала первый в России объемно-вакуумный дозатор, который работает по принципу бережного формирования дозы с помощью вакуума. Это позволяет сохранить структуру продукта и обеспечить высокую точность фасовки.

Особенности дозатора:

-Высокая производительность: до 30 циклов в минуту.

-Гибкость дозирования: вес порции варьируется от 100 до 1000 граммов в зависимости от насыпной плотности продукта.

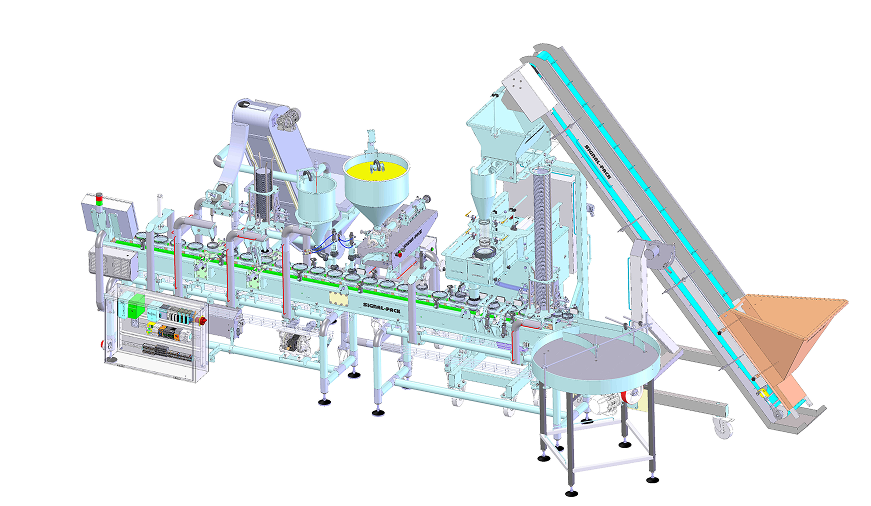

Пример проекта: технологическая линия для фасовки квашеной капусты

• премиальная цилиндрическая банка

• пластиковое ведерко.

Особенности проекта:

1. Подача банок:

1. Подача банок:Премиальные банки, которые невозможно сложить в штабель из-за их формы, требовали особого подхода к подаче. Мы разработали решение с использованием поворотного стола и системы направляющих. Этот механизм автоматически выстраивает банки в ряд и подаёт их на цепной транспортер. Для пластиковых ведерок, которые не имели таких ограничений, мы применили стандартный магазин подачи.

2. Прокол банок:

Одной из ключевых задач было предотвращение вспучивания крышек из-за выделения газов при брожении капусты. Для этого мы установили два узла прокола: один для премиальных банок, другой — для пластиковых ведерок. Это решение позволяет обеспечить выход лишних газов и сохранить презентабельный вид упаковки, что особенно важно для потребителей.

3. Дозирование продукта:

После прокола банки поступают в зону дозирования сухой части продукта. Здесь мы используем наш инновационный вакуумный дозатор, который бережно формирует порции капусты без повреждения ее структуры. Рассол, предварительно слитый из капусты, подаётся в отдельный дозатор жидкости и доливается в тару на последующих этапах.

4. Приминание и долив рассола:

После дозирования сухой части продукт приминается прессом, что позволяет компактно уложить капусту в банке. Затем тара поступает в зону заливки рассола, где продукт насыщается жидкостью, сохраняя сочность. Далее банка перемещается на весовую платформу для окончательной доливки рассола

до точного веса — 450 грамм с погрешностью не более ±5 грамм.

до точного веса — 450 грамм с погрешностью не более ±5 грамм.5. Система подачи крышек:

Одна из интересных задач - автоматизация подачи крышек. Для пластиковых ведерок мы используем стандартный магазин крышек, где присоска захватывает крышку из штабеля и надевает ее на банку. Однако для премиальных банок с крышками, оснащенными язычком для легкого открывания, требуется более сложное решение.

Мы разработали транспортер-сортировщик, который за счет гравитации сортировал крышки на ленте. Это позволило подавать их в зону захвата присоской уже в правильном положении.

«Это была интересная задача, которая потребовала от нас творческого подхода и применения нестандартных решений», — отметили наши конструкторы.

6. Укупорка крышек и дальнейшая обработка:

После надевания крышки прижимаются прессом, что обеспечивает их надежное защелкивание и герметичность упаковки. Далее банки двигаются по линии для нанесения этикеток, контрольного взвешивания и других финальных операций.

Скорость линии:

Линия способна обрабатывать до 24 банок в минуту с высокой точностью дозации основного продукта.

Этот проект стал ярким примером того, как Сигнал-Пак решает сложные задачи, предлагая Клиентам не просто оборудование, а комплексные технологические решения, учитывает все нюансы их производства.

Преимущества Сигнал-Пак: гибкость и инновации

Мы не предлагаем не только типовые решения —наши проекты разрабатываются с учетом особенностей продукта и требований заказчика.

«Мы создаем технологические решения, которые помогают нашим Клиентам выйти на новый уровень производства», — подчеркивают наши разработчики.Наши решения не только повышают точность и производительность, но и снижают себестоимость продукции, что делает их выгодными для бизнеса.